Des Coccinelle en caisses : Volkswagen exporte des voitures en kit depuis 70 ans

- « Completely Knocked Down » : depuis 1950, la marque Volkswagen VP exporte des voitures en pièces détachées et les assemble à l'étranger

- Objectif : conquérir de nouveaux marchés et relier le réseau de production mondial de Volkswagen

- Chaque année, quelque 25 000 conteneurs maritimes rejoignent dix pays et 27 sites

- Environ 200 millions de véhicules exportés à ce jour

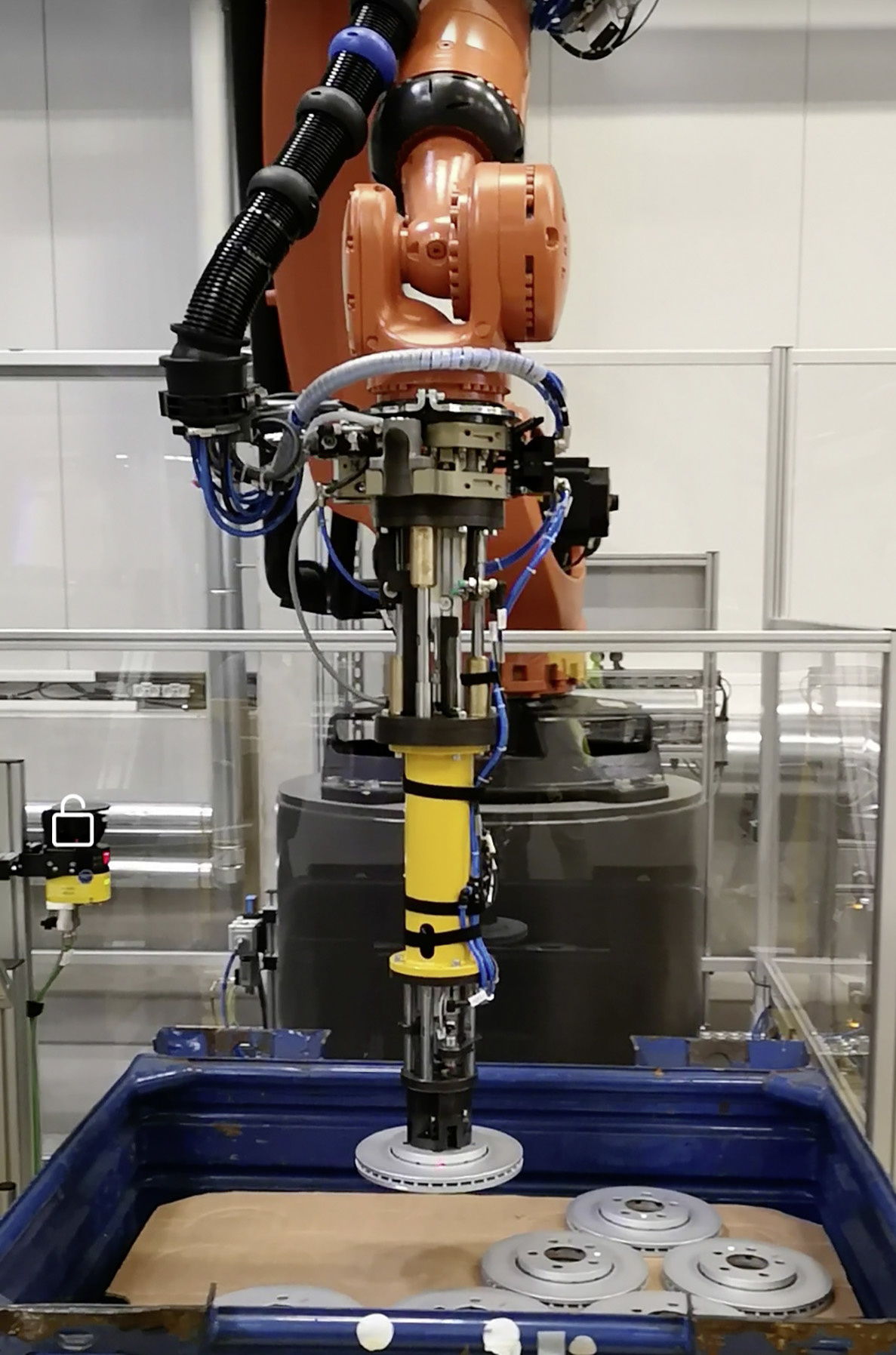

- Expédition haute technologie faisant appel à la robotique et à l’intelligence artificielle

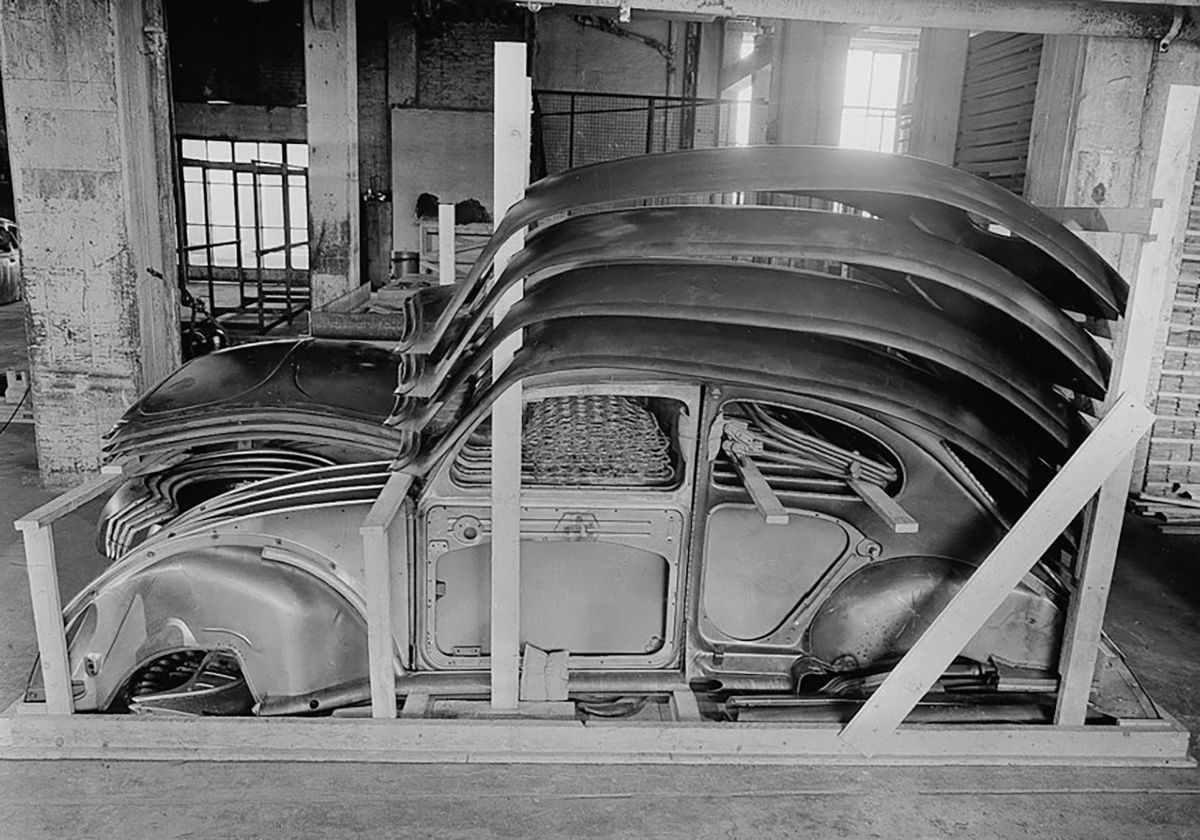

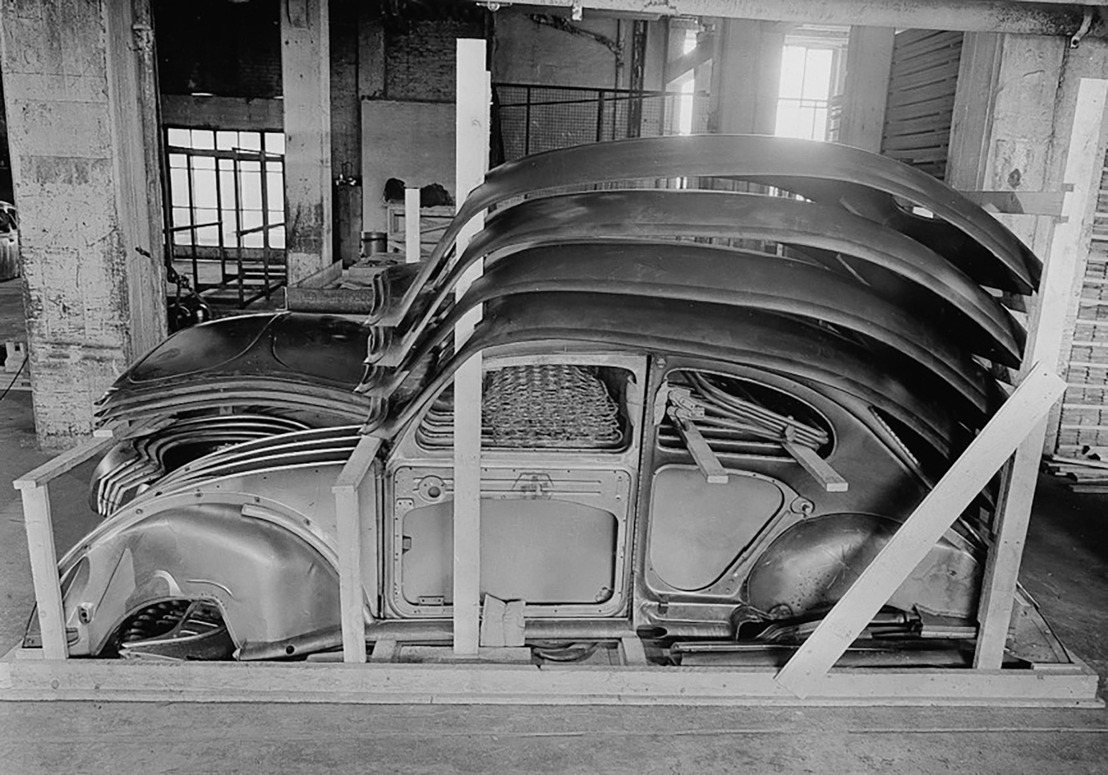

Depuis 1950, la marque Volkswagen VP expédie à l'étranger des voitures en pièces détachées qui sont ensuite assemblées dans le pays de destination. Cette procédure a un nom : « Completely Knocked Down (CKD) » ou « nécessaire non assemblé ». À l’origine, il s’agissait simplement de remporter de nouveaux marchés, mais aujourd'hui, le CKD assure également l'approvisionnement du réseau de production mondial de Volkswagen, et constitue un facteur de vente important : à ce jour, environ 200 millions de véhicules ont été exportés dans le monde entier. Chaque année, un peu plus de trois millions de pièces ou de véhicules s’y ajoutent. La première voiture à être assemblée à partir d’un kit de pièces détachées fourni dans une caisse fut la légendaire Coccinelle.

Le CKD peut être adopté pour plusieurs raisons : manque de rentabilité pour construire sa propre usine dans le pays concerné, trop peu d'unités, coûts d’équipement élevés d’une nouvelle implantation de production sur place ou encore réglementations douanières et d'importation.

Wolfsburg, centre névralgique

Voici comment cela fonctionne : toutes les commandes de CKD passées par les usines d'outre-mer sont centralisées à Wolfsburg. Le département de gestion des approvisionnements s’assure alors de la disponibilité des pièces de véhicules dans les usines et chez les fournisseurs européens. Les pièces des véhicules sont ensuite regroupées dans un des huit centres de distribution. Elles y sont emballées, puis chargées dans des conteneurs et expédiées par bateau, par train et par avion vers l’étranger et la Russie, où elles sont assemblées. Pas moins de 660 collaboratrices et collaborateurs assurent la distribution sur les seuls sites de Wolfsburg, Salzgitter et Cassel. D’autres sites sont localisés à Duisburg, Emden, Fallersleben, Wilhelmshaven et Martorell (Espagne). Ces huit centres d’emballage délivrent au total environ 1,7 million de mètres cubes de marchandises chaque année, soit quelque 25 000 conteneurs maritimes. Il faut compter environ huit semaines de la réception de la commande à la livraison du véhicule dans le pays de destination. Au total, environ 90 projets de véhicules différents des usines d’outre-mer sont fournis selon le principe du CKD depuis l’Europe.

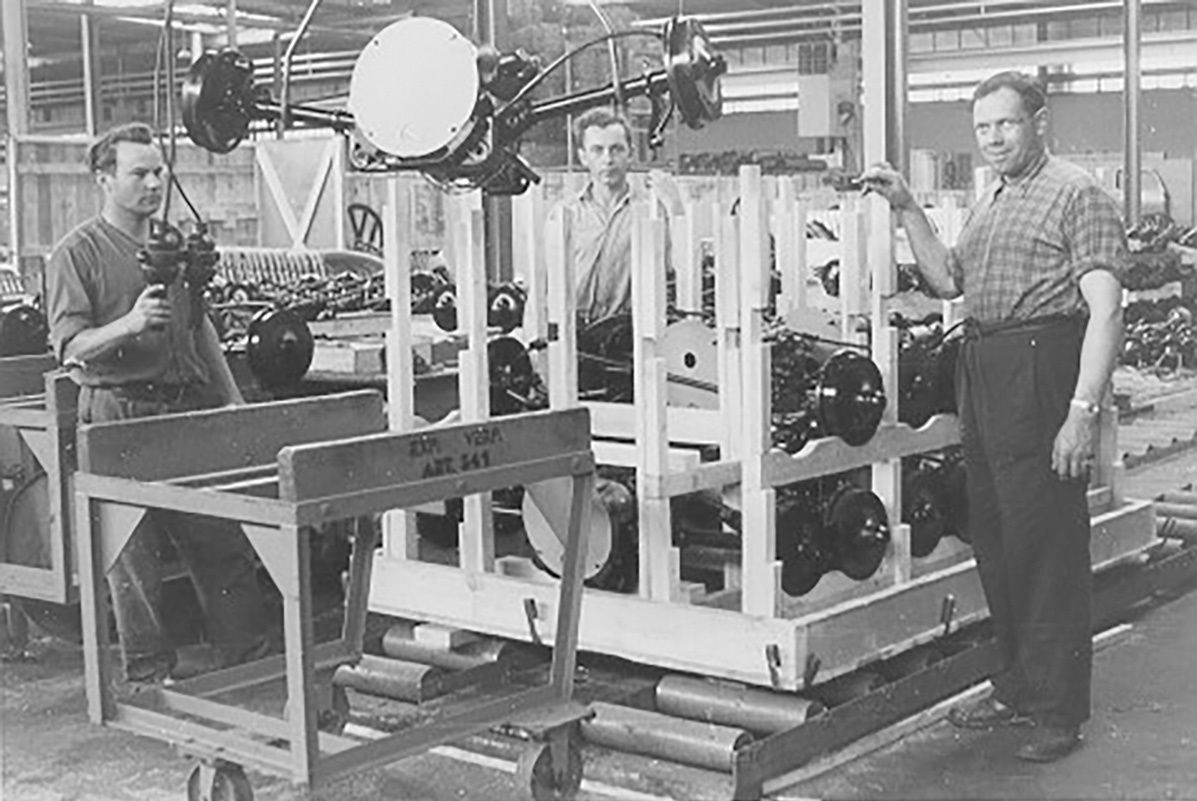

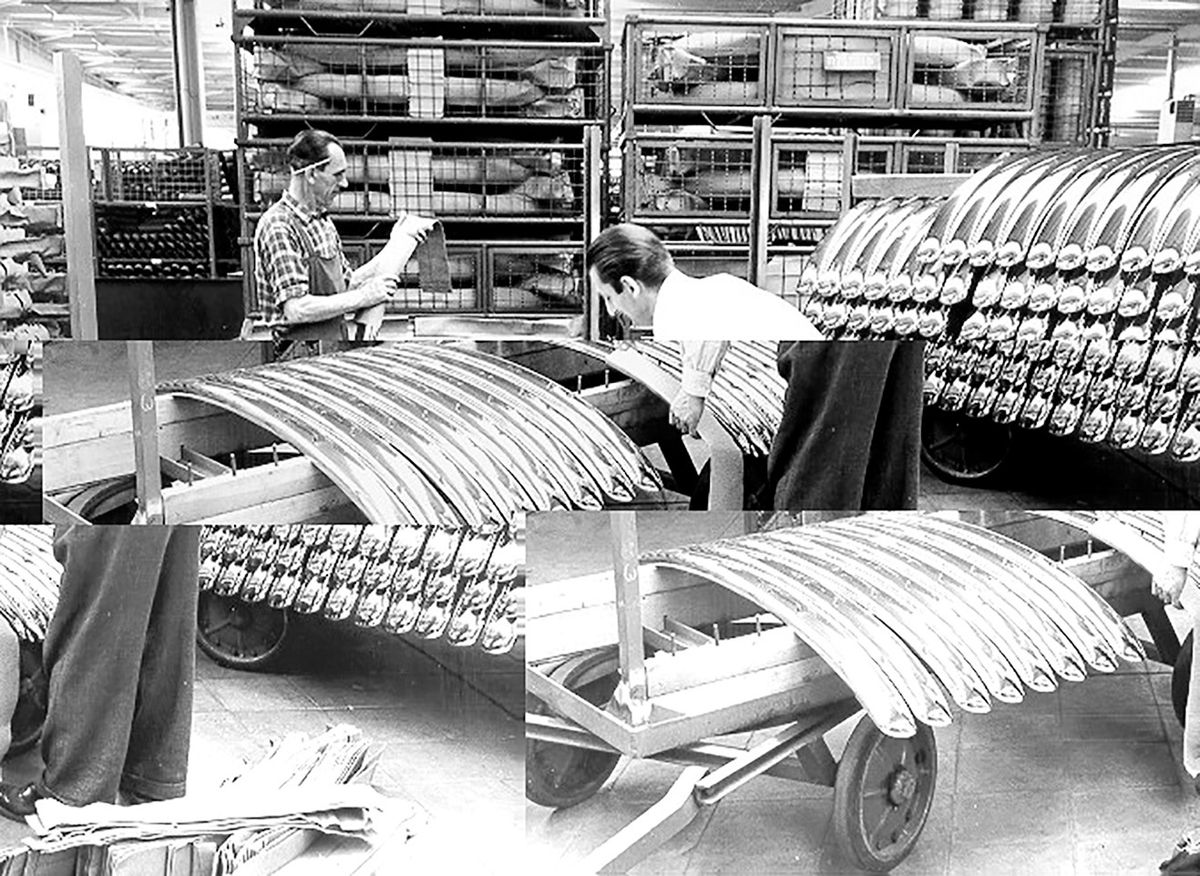

La Coccinelle fut la première à sortir de sa caisse

Tout commença en 1950, lorsque la première Coccinelle arriva en Irlande en pièces détachées. Par la suite, des pièces furent expédiées en Afrique du Sud, en Argentine, au Brésil et au Mexique. En Amérique du Sud surtout, l’assemblage des véhicules en kit constitua également la pierre angulaire des grandes entreprises de production actuelles telles que Volkswagen do Brasil ou Volkswagen de México. Aujourd’hui, Volkswagen totalise 27 usines d’assemblage réparties dans dix pays. La plus grande usine d’assemblage CKD se trouve en Afrique du Sud et produit, entre autres, la Polo pour tous les marchés à conduite à droite. Le Tiguan, également assemblé à partir de kits en Russie et au Mexique, est un autre succès à l’exportation. D’autres usines se trouvent aux États-Unis, en Chine, au Brésil, en Argentine, en Inde, en Malaisie et en Indonésie.

De l’emballage à la main à la haute technologie

Si, dans un premier temps, les pièces étaient emballées manuellement dans des caisses, la haute technologie s’est à présent invitée depuis longtemps dans le processus. En effet, des robots dernier cri aident à charger les composants dans les centre de distribution. À cette fin, ils sont équipés d’un accessoire spécial qui leur permet de saisir les pièces automobiles de différentes formes et tailles. Ils soulagent ainsi les collaborateurs sur place, notamment lors de l’emballage de pièces lourdes. Qui plus est, des bots utilisent l’intelligence artificielle pour simplifier la communication par e-mail avec les fournisseurs. Ils les lisent et y répondent de manière autonome : si, par exemple, un fournisseur signale en réponse à une demande de commande par e-mail qu’un lot sera fourni en plusieurs livraisons partielles, cette information est automatiquement identifiée par le traitement automatique du langage naturel (NLP) et enregistrée directement dans le système SAP de gestion de la production.

Burkhard Hüsken, responsable du CKD de la marque Volkswagen VP : « Dans le passé, la coordination avec les usines d’outre-mer était assurée par une ou deux télécopies par semaine. Aujourd’hui, nous communiquons en temps réel avec nos usines de production et gérons ainsi quelque 9 000 références à expédier dans le monde entier. Les tâches des collaboratrices et collaborateurs ont changé du tout au tout : les “emballeurs de caisse” des débuts sont devenus des “logisticiens de données”. »