Une technologie innovante « à double dosage » pour réduire les émissions de NOx d’environ 80 %

Dimanche 8 septembre 2019

- La double injection d’AdBlue dans le circuit des gaz d’échappement permet de réduire significativement les émissions d’oxydes d’azote

- Première utilisation de la nouvelle technologie dans la Passat 2.0 TDI Evo, avant son introduction dans la nouvelle Golf

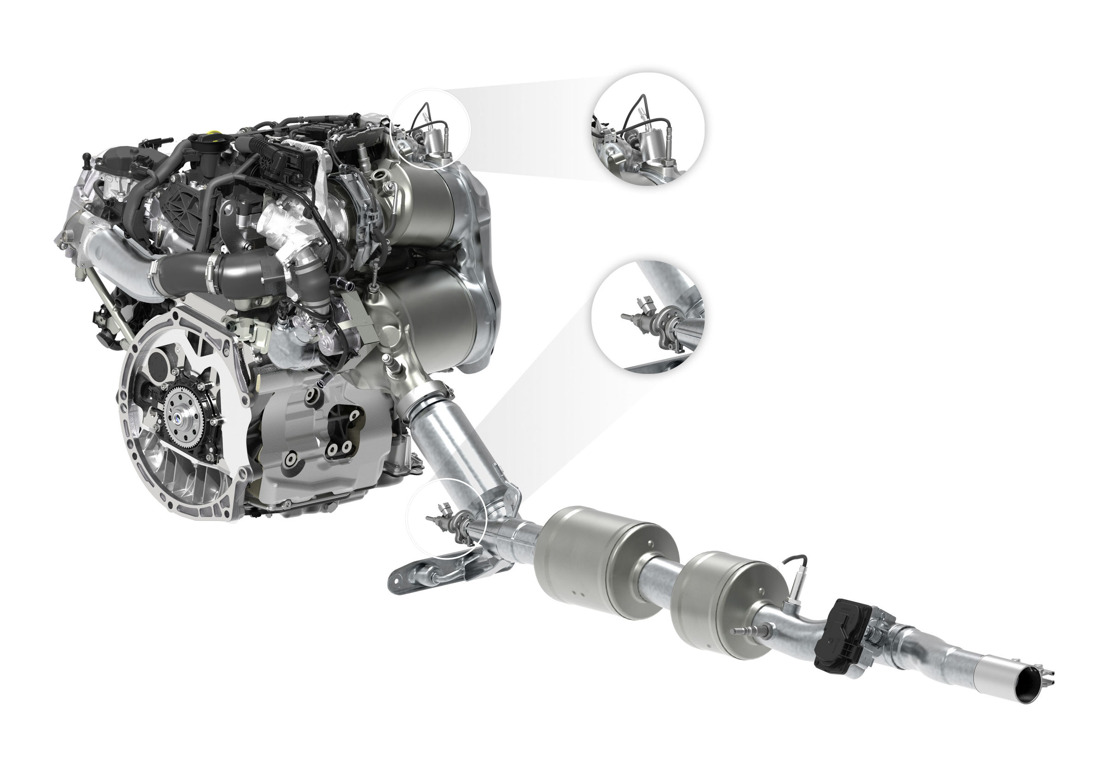

Depuis 2018, tous les modèles Volkswagen équipés d’un moteur diesel sont dotés d’un système de traitement des gaz d’échappement SCR. La technologie SCR (Selective Catalytic Reduction, ou réduction catalytique sélective) réduit de manière significative la teneur en oxydes d’azote des gaz d’échappement. Volkswagen vient de mettre au point la prochaine génération du système SCR, dit « à double dosage », dans lequel de l’AdBlue est injecté de manière ciblée en amont de deux catalyseurs SCR installés en série. Cette technologie est mise en œuvre dans la nouvelle Passat 2.0 TDI Evo de 110 kW (150 ch), qui satisfait déjà aux exigences techniques de la future norme antipollution Euro 6d.

Les mesures RDE (Real Driving Emissions, ou émissions en conditions réelles) actuelles confirment la réception par type de Volkswagen : les niveaux de NOx du nouveau moteur 2.0 TDI Evo à double dosage sont inférieurs d’environ 80 % par rapport à la génération précédente des modèles concernés.

Volkswagen va à présent introduire progressivement cette nouvelle technologie sur tous les modèles basés sur le moteur 2.0 TDI Evo. Après la Passat 2.0 TDI Evo de 110 kW (150 ch), le système à double dosage équipera également toutes les versions TDI de la nouvelle Golf, dont la première mondiale se rapproche.

La technologie à double dosage nécessite un second catalyseur SCR qui est placé dans le dessous de caisse du véhicule. Étant donné que la distance jusqu’au moteur est plus importante, la température des gaz d’échappement en amont du deuxième catalyseur peut être inférieure de 100 °C par rapport à celle mesurée au niveau du premier catalyseur. Cela élargit la fenêtre de traitement des gaz d’échappement : même à des températures de gaz d’échappement proches du moteur de 500 °C, le système peut atteindre des taux de conversion très élevés. En outre, un catalyseur de blocage en aval du système SCR empêche le rejet de l’ammoniac en excès.

Cette technologie innovante à double dosage compense un inconvénient inhérent aux moteurs diesel. Si ceux-ci émettent moins de CO2 que les moteurs essence grâce à la densité énergétique plus élevée de leur carburant et à un processus de combustion plus efficace, les moteurs diesel modernes sont néanmoins soumis à des exigences particulières. En effet, la combustion du carburant se fait avec un excès d’air. Le principal composant de l’air est l’azote et, lors de la combustion, celui-ci réagit avec l’oxygène, ce qui donne lieu à la formation d’oxydes d’azote.

Pour réduire la quantité d’oxydes d’azote produits par les moteurs diesel, il est nécessaire d’utiliser de l’ammoniac. Ce dernier est injecté dans les gaz d’échappement sous la forme d’une solution d’urée aqueuse (AdBlue) par un module doseur placé en amont d’un catalyseur SCR. La solution s’évapore au niveau de ce catalyseur et l’agent réducteur, à savoir l’urée, est scindé et s’associe à la vapeur pour former de l’ammoniac. Ensuite, l’ammoniac (NH3) réagit avec les oxydes d’azote (NOx) sur le revêtement spécial du catalyseur SCR pour se transformer en eau et en azote (N2) inoffensif (puisqu’il s’agit du principal composant de l’air que nous respirons).

Dans les systèmes de traitement des gaz d’échappement existants, un catalyseur SCR est disposé à proximité du moteur, entre le turbocompresseur, le catalyseur d’oxydation diesel (qui transforme les hydrocarbures imbrûlés) et le raccord flexible vers le silencieux. Le revêtement SCR est appliqué sur la structure en nid d’abeilles du filtre à particules, permettant ainsi à un seul composant d’assumer plusieurs fonctions.

L’installation à proximité du moteur permet d’atteindre rapidement, après un départ à froid, les températures de gaz d’échappement requises pour réaliser des taux de conversion élevés. La plage de température idéale pour obtenir des taux de conversion de plus de 90 % se situe entre +220 °C et +350 °C. Ces conditions sont remplies dans de nombreuses situations d’utilisation.

Grâce à la technologie à double dosage, les taux de conversion ne diminuent plus quand la température dépasse 350 °C. De telles températures apparaissent, par exemple, lorsque le véhicule roule à grande vitesse sur l’autoroute, en cas de régime moteur élevé sur une période prolongée ou encore en montée, surtout si le véhicule est très chargé ou s’il tracte une remorque.